Попытаюсь копирнуть интересную статейку. Взято отсюда:

"оригинал статьи на fishband.ru"Статья рассматривает производство спиннингов, но технология производства нахлыстовых удилищ схожа. Надеюсь эта статья будет полезна многим при выборе своего удилища, а также некоторого понимания при обсуждении продукции массмаркет.

Процесс производства удилищ в Юго-Восточной Азии. Основная масса современных спиннинговых удилищ производится из графита. Однако спиннинги, произведенные из одного и того же материала, отличаются по весу, строю, жесткости и, естественно, цене. Что включает в себя процесс производства? Что означают написанные на бланках обозначения IM6, 7 или 8, HVF, SVF, UTC и т.д.? При разговорах с рыбаками версии высказываются самые разные. Создается впечатление, что в головах людей царит каша, чем пользуются недобросовестные производители и продавцы. На протяжении нескольких лет, при посещении заводов в Южной Корее и Китае, расспрашивая специалистов нескольких японских фирм-производителей, буквально по крупицам вырывая информацию у разработчиков ведущих брэндов Дальнего Востока, у меня сложилась определенная картина. Возможно, она не полная, возможно кое-где будут пробелы, но основную идею, надеюсь, я понял и попробую передать ее здесь.

Разработка концепции удилища. Любой компании продавцу или производителю-продавцу регулярно требуются новые модели спиннингов. Основная масса заводов, расположенных в Юго-Восточной Азии является собственностью их основателей, а никак не знаменитых торговых брэндов. Последние просто размещают заказы, делая свой дизайн и различными путями объясняя заводским инженерам, какие характеристики они хотят получить от удилищ. Наибольшая сложность в этом процессе – донести до инженера все нюансы соотношения строя/веса/жесткости. Причем надо понимать, что у разных рынков разные понятия о том, каким должен быть идеальный спиннинг и зачастую при предъявлении опытного образца инженер не понимает, чем не угодил заказчику. Но для начала надо получить хотя бы опытный образец, от которого можно оттолкнуться при дальнейшей доработке. Далее, для лучшего восприятия, весь процесс производства я разбил по шагам, отделяя его основные этапы.

Шаг 1. Выбор материала, создание дорна.Графиты, применяемые при производстве удилищ, достаточно сильно отличаются по модулю упругости. На Дальнем Востоке производители особо не утруждают себя теоретическими знаниями по этому разделу и употребляют при обозначении этого модуля термин «тонны». Что это такое? Это вес… 1000 килограмм. Модуль теоретически измеряется так: берется цилиндр графита диаметром один метр, выносится на один метр от точки крепления и к нему подвешивается определенный груз. Как только угол отклонения цилиндра под воздействием веса достигает одного градуса – все, модуль выяснен и равен он этому весу. На практике мне в это верится слабо, но ничего сказать не могу, не видел. В спиннингостроении используются графиты с модульностью от 24 до 40 тонн. Более высокомодульные графиты применяют крайне редко и только в элитных сериях. Добавляют их для снижения веса и дополнительной жесткости отдельными тонкими слоями, так как чем выше модульность, тем более хрупкий графит и соответственно бланк спиннинга. Далеко не каждый завод может решить такую задачу. Из десятка известных мне, от силы три. Причин здесь несколько. Во-первых, цена этого графита значительно выше обычного 40-а тонного. Во-вторых, подобное графитовое полотно из всей Юго-Восточной Азии производятся только в Японии, что при острой нехватке карбоновых материалов из-за повышения спроса на них в автомобилестроении и авиастроении, делает задачу найти и приобрести подобный материал более чем трудновыполнимой. И, в-третьих, технологически очень трудно без потерь соединить сильно разномодульные графиты. Для этого необходимы специальные компоненты в эпоксидном связующем, наличие специальных печей и знание определенных технологических процессов. Лично у меня вызывает умиление надпись на каком-нибудь пятидесяти-стодолларовом удилище «IM 12». Лучше бы написали правду или совсем ничего. Но об этом речь пойдет ниже.

Итак, что же дает модульность графита? В первую очередь – это строй, жесткость, чувствительность и вес. Чем выше модуль, тем быстрее согнутый при нагрузке графит будет распрямляться, меньше будет паразитных колебаний, четче будут ощущения от поклевки или касания дна. Также снизится вес удилища. Минусов у высокомодульных графитов два. Первое – это хрупкость. Чем выше модуль, тем легче сломать удилище при перегрузке либо ударе. Второе – цена. Графит с модулем упругости 40 тонн в полтора раза дороже 30-и тонного и в два 24-х тонного. Никто и никогда не производит спиннинги из графита одинаковой модульности. В комле обычно используют графит с модульностью выше, а на вершине ниже. Исключение составляют удилища изначально сделанные из 24-х тонного материала.

Для проформы далее я приведу данные соответствия «тоннажа» графита и степени его модульности, которым обычно оперируют производители, а также попробую привязать их к американской системе обозначения модульности «IM».

24 тонны – среднемодульный графит, используется в дешевых удилищах, иногда в вершинах спиннингов более высокой ценовой категории.

30 тонн – среднемодульный графит, используется при производстве «народных» спиннингов. Американское обозначение – IM6.

36 тонн – высокомодульный графит, используется в комлевой части среднеценовых удилищ и в вершинах дорогих спиннингов. Американское обозначение – IM7.

40 тонн – наиболее высокомодульный графит, используемый в массовом производстве (ценовая категория – в среднем до 200$). Американское обозначение – IM8.

А как же более дорогие спиннинги, с лучшим строем, меньшим весом либо большей прочностью? Из чего их делают? Да все из тех же среднемодульных и высокомодульных графитов. Разница в цене и характеристиках объясняется рядом причин и требует дополнительных разъяснений.

Сам по себе графит – это нить, продаваемая в больших бобинах. В Юго-Восточной Азии он производится только в Японии. Но при производстве спиннингов используются не нить, а графитовое полотно. Оно напоминают рогожку (нити графита переплетены между собой) и пропитано связующим на основе эпоксидной смолы. Далее он кладется на ламинированную бумагу, как обычные наклейки. В таком виде графит и приходит на заводы.

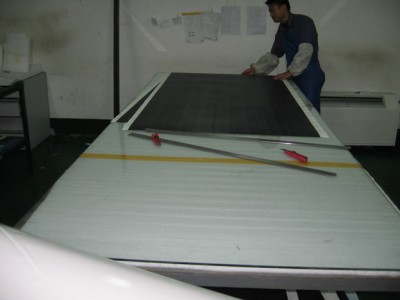

- Графитовое полотно

Условия хранения графита очень жесткие. Он не теряет своих свойств только в диапазоне температур от 7 до -7 градусов и должен находиться на открытом воздухе при любой другой температуре не более 12-и часов. Графитовое полотно производятся в трех странах Дальнего Востока - Япония, Южная Корея и Китай. От страны производителя зависит качество переплетения нитей, количество и состав эпоксидной смолы, цена и, как результат, характеристики спиннинга. Японское графитовое полотно самое качественное и дорогое. Нити переплетены очень плотно, паразитного связующего практически нет. На слом, опять же из-за плотного плетения, он наиболее прочный. Корейское полотно – чуть хуже. Плетение не такое плотное и паразитного связующего заполняющего полости при подобном плетении больше. Обычно оно используется для производства удилищ средних ценовых категорий. Китайский вариант – самый низкокачественный. Из него получаются неплохие дешевые модели, но на настоящий момент это все, на что он может претендовать.

Итак, получается довольно запутанная картина. Для того чтобы выяснить насколько качественное изделие у вас в руках надо знать не только модульность графита, но и страну происхождения графитового полотна. Цена за одинаковые по сложности производства спиннинги, сделанные из графита с одинаковым модулем упругости, может разниться в 2 раза. Однако и характеристики отличаются существенно. Например, спиннинг сделанный из японского полотна с модульностью 30 тонн приблизительно равен 40-о тонному корейскому и значительно превосходит любой китайский образец. При этом «японец» все же будет немного легче и быстрее. Но и это не все. Существует еще одно четкое деление - по особенностям технологии производства спиннингов. Речь об этом пойдет ниже.

Далее изготавливается дорн. Это металлический стержень, на который и будет наматываться графитовое полотно. Он точно повторяет геометрию удилища и, естественно, является уникальным для каждой модели.

- Дорны

Нет плохих палок!

Нет плохих палок!